Организация рабочего места слесаря

Скачать 1.15 Mb. Скачать 1.15 Mb.

|

грубую обработку с припуском более 8 мм; черновую обработку с припуском 3-8 мм; получистую обработку с припуском 1,5-3 мм; чистую обработку с припуском до 1,5 мм. > Фрезерование цилиндрическими фрезами. Зубья цилиндрической фрезы располагаются по винтовой линии с определенным углом наклона винтовой канавки. Основными размерами фрезы являются:

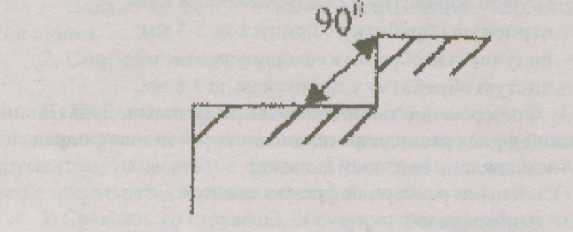

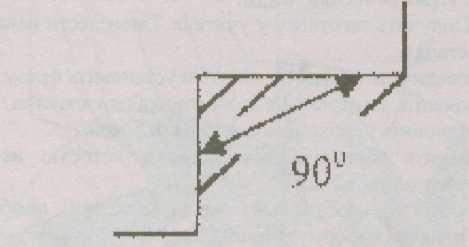

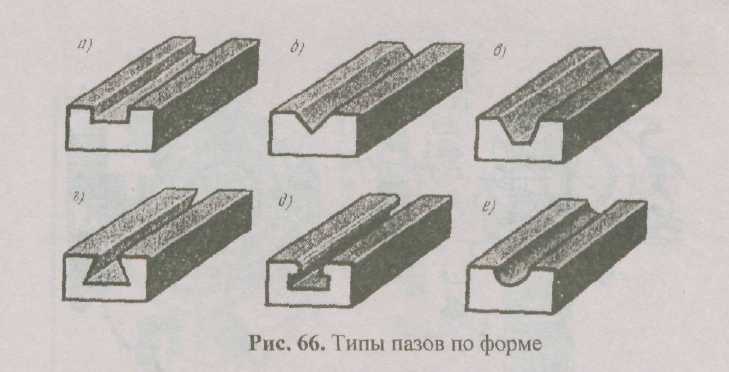

Практическая работа: 1. Получить заготовку у учителя. Произвести наладку и настройку станка. Отсоединить серьгу от хобота и установить фрезу. Закрепить заготовку на столе станка или в тисках. Установить необходимое число оборотов. Замерить толщину слоя металла, которую необходимо снять фрезерованием. Посчитать необходимое число делений лимба вертикальной подачи по формуле a=t/0,25, где а - число делений лимба; t - толщина слоя металла. Поднять маховиком вертикальной подачи стол на нужную высоту. Выполнить фрезерование. Учитель постоянно контролирует выполнение операций учащимися и оказывает практическую помощь. Перед началом практической части - инструктаж по технике безопасности. 2. Фрезерование уступов и пазов. Уступом называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями.  Выступ - выступающая часть поверхности, также ограниченная двумя взаимно перпендикулярными плоскостями.  Паз - выемка в детали, ограниченная плоскостями или фасонными поверхностями. В зависимости от формы пазы делятся на:

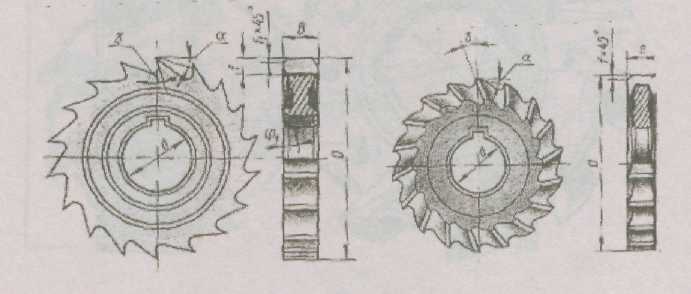

В основном обработку уступов и пазов выполняют дисковыми фрезами. Основным типом дисковых фрез являются трехсторонние, они имеют зубья на цилиндрической поверхности и на обоих торцах:  Для фрезерования легко обрабатываемых материалов и на большую глубину применяют фрезы с нормальным и крупным зубом. При обработке труднообрабатываемых материалов и на небольшую глубину резания применяются фрезы с мелким зубом. 3. Учитель повторяет с учащимися правила безопасности при работе на станках и организации рабочего места. Учащиеся получают задания и заготовки. Согласно ранее полученным навыкам они производят наладку и настройку станка. Согласно полученному заданию учащиеся подбирают под руководством учителя фрезу и устанавливают ее на оправку; закрепляют заготовку на столе и выполняют задание. Заключительная часть Оценивается качество выполненных работ, отмечаются характерные недостатки. Уборка рабочих мест. Тема: Классификация сталей. Термообработка сталей. Цели: изучить основные виды, свойства и назначения различных сталей. Научить отличать обрабатываемость сталей. Изучить основные приемы термообработки сталей. Оборудование: муфельная печь, тиски, напильник, образцы сталей, емкость с водой или маслом. Содержание: Для начала учащимся демонстрируются изделия из различных видов сталей (уголок, пружина, фреза или метчик и т.д.). > Сталь - это сплав железа с углеродом. По химическому составу стали подразделяются на:

Рассмотрим состав и назначение углеродистых сталей, в которых содержание углерода составляет от 0,4 до 2%. Углеродистая сталь в зависимости от содержания в ней углерода подразделяется на обыкновенную, качественную и инструментальную. 1. Сталь обыкновенного качества обозначается буквами СТ и цифрой от 0 до 7. Например, СТ 0, СТ 1 и т.д. Из таких сталей изготавливаются гайки, болты, трубы, листовой прокат. Показать учащимся образцы изделий. 2. Качественная сталь обозначается двумя цифрами 05, 08, 10, 20, 30 и т.д. Цифры показывают содержание углерода в сотых долях процента. Из этой стали изготавливают шестерни, валы, оси и др. Показать образцы изделий. 3. Инструментальная сталь обозначается У10, У11, У12 и т.д. и обладает большей прочностью и твердостью. Изготавливают из такой стали зубила, молотки, ножницы по металлу, напильники и т.д. Показать образцы изделий. Теперь давайте рассмотрим, что такое легированная сталь, и чем она отличается от углеродистой. При плавке легированной стали в нее добавляются другие элементы, такие, как хром, никель, вольфрам, ванадий, молибден и др. Эти элементы повышают прочность, твердость, упругость и придают, стали антикоррозийные свойства. Например, сталь 40 ХН содержит 0,4% углерода и по 1% хрома и никеля. Легированные стали, также различаются на конструкционные и инструментальные. 1. Конструкционные стали, применяются для изготовления рессор, пружин и др. 2. Инструментальные стали, применяются для изготовления фрез, плашек, метчиков и др. Показать изделия учащимся. Термообработка сталей. Чтобы изменить те или иные свойства сталей, применяется термообработка. Термическая обработка применялась с давних времен, но сущность изменений, происходящих в металле при нагревании и охлаждении была изучена сравнительно недавно. Дело в том, что изменяя температуру и продолжительность нагрева, температуру и продолжительность выдержки и скорость охлаждения можно сообщить стали одного и того же химического состава самые разнообразные свойства, сделать ее твердой или мягкой, пластичной или хрупкой. Термическая обработка металлов – процесс изменения внутреннего строения (структуры) металлов и сплавов путем нагревания, выдержки и последующего охлаждения с целью получения металлов с необходимыми свойствами твердости, прочности, износостойкости, упругости и пр. Различают четыре вида термообработки:

1. Закалка - это нагрев металла до определенной температуры (ок. 8000С), выдержка при этой температуре и быстрое охлаждение в воде, масле или специальных растворах. Закалка повышает твердость и прочность, но повышает хрупкость. 2. Отпуск - это нагрев до 400-500°С, выдержка при этой температуре и последующее охлаждение в воде или на воздухе. Отпуск позволяет устранить внутренние напряжения, уменьшить хрупкость, понизить твердость, улучшить обрабатываемость. 3. Отжиг - заготовку нагревают до определенной температуры, выдерживают при этой температуре и медленно, часто вместе с печью, охлаждают. Цель отжига – снять внутренние напряжения после горячей или холодной штамповки, повысить обрабатываемость стали. 4. Нормализация – нагрев до определенной температуры, выдержка при этой температуре с последующим охлаждением на воздухе. Цель нормализации – улучшить микроструктуру, подготовить к закалке Для выполнения операций по термообработке в условиях мастерской применяют муфельную печь. Температуру закалки можно контролировать по цветам каления (см. таблицу 1), а температуру отпуска - по цветам побежалости (см. таблицу 4) Таблица 1 Цвет каления при закалке заготовок

Таблица 4 Цвета побежалости при нагреве заготовок

При работе с печью необходимо строго соблюдать технику безопасности при работе с высокими температурами. На производстве термическую обработку выполняют специально подготовленные люди - термисты. Практическая работа: Закрепите в тисках поочередно образцы из незакаленной и закаленной сталей. Проведите по образцам несколько раз напильником. Сравните и сделайте вывод об обрабатываемости сталей. Проделайте то же с образцом после отпуска и сделайте вывод об обрабатываемости. Поместить образец в муфельную печь, нагреть до 800°С и выдержать 15-20 мин. Температуру нагрева определить по таблице 2. > Операцию с муфельной печью учитель выполняет самостоятельно! Уборка мастерской. |