нарушение интеллектуальной собственности Обучающий видеокурс Semenov&Pevzner по авторскому праву выложен в открытый доступ. Производство и использование музыкального контента - Введение. Columbia Pictures.

Организация рабочего места слесаря

Скачать 1.15 Mb. Скачать 1.15 Mb.

|

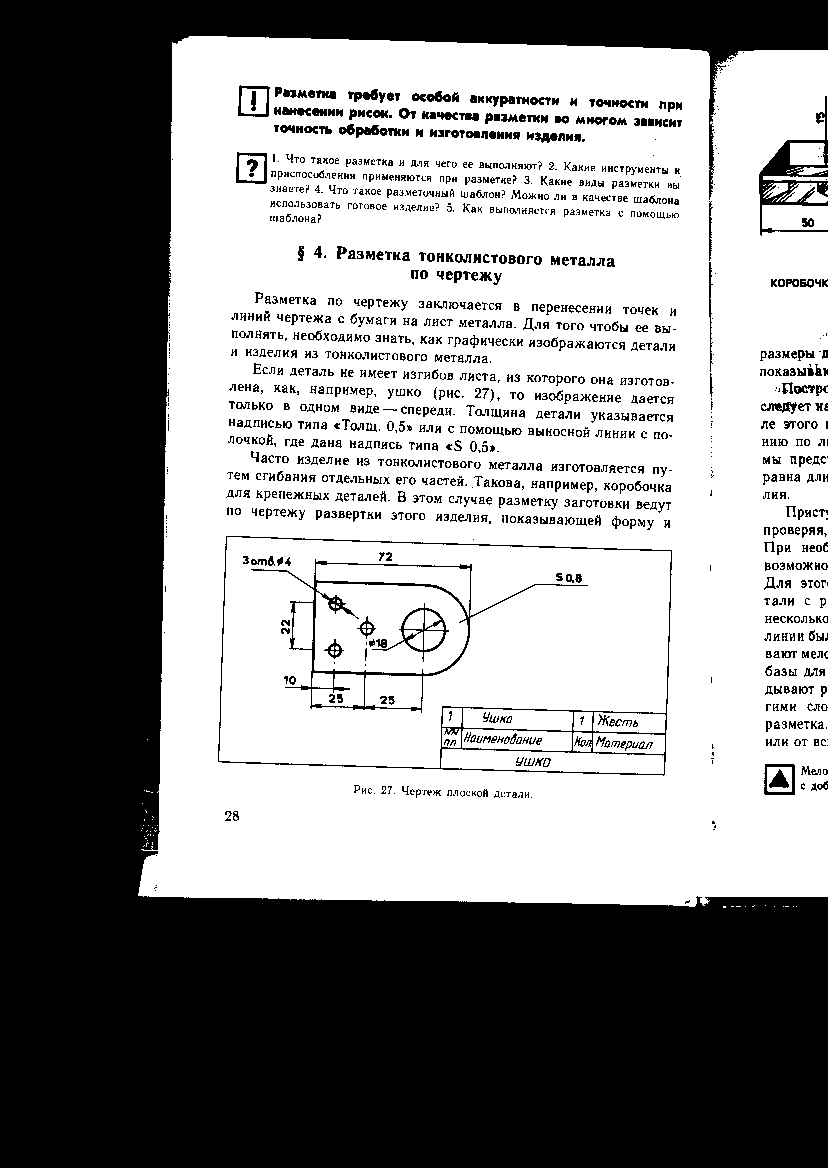

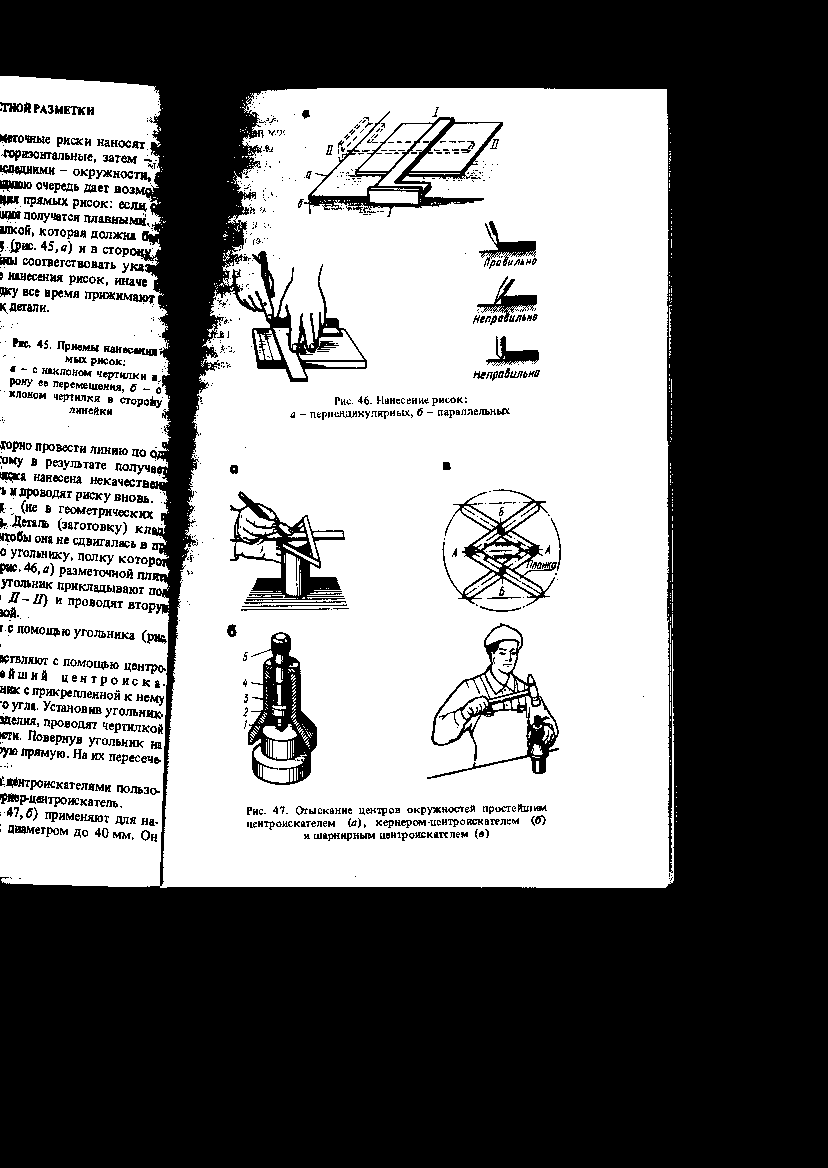

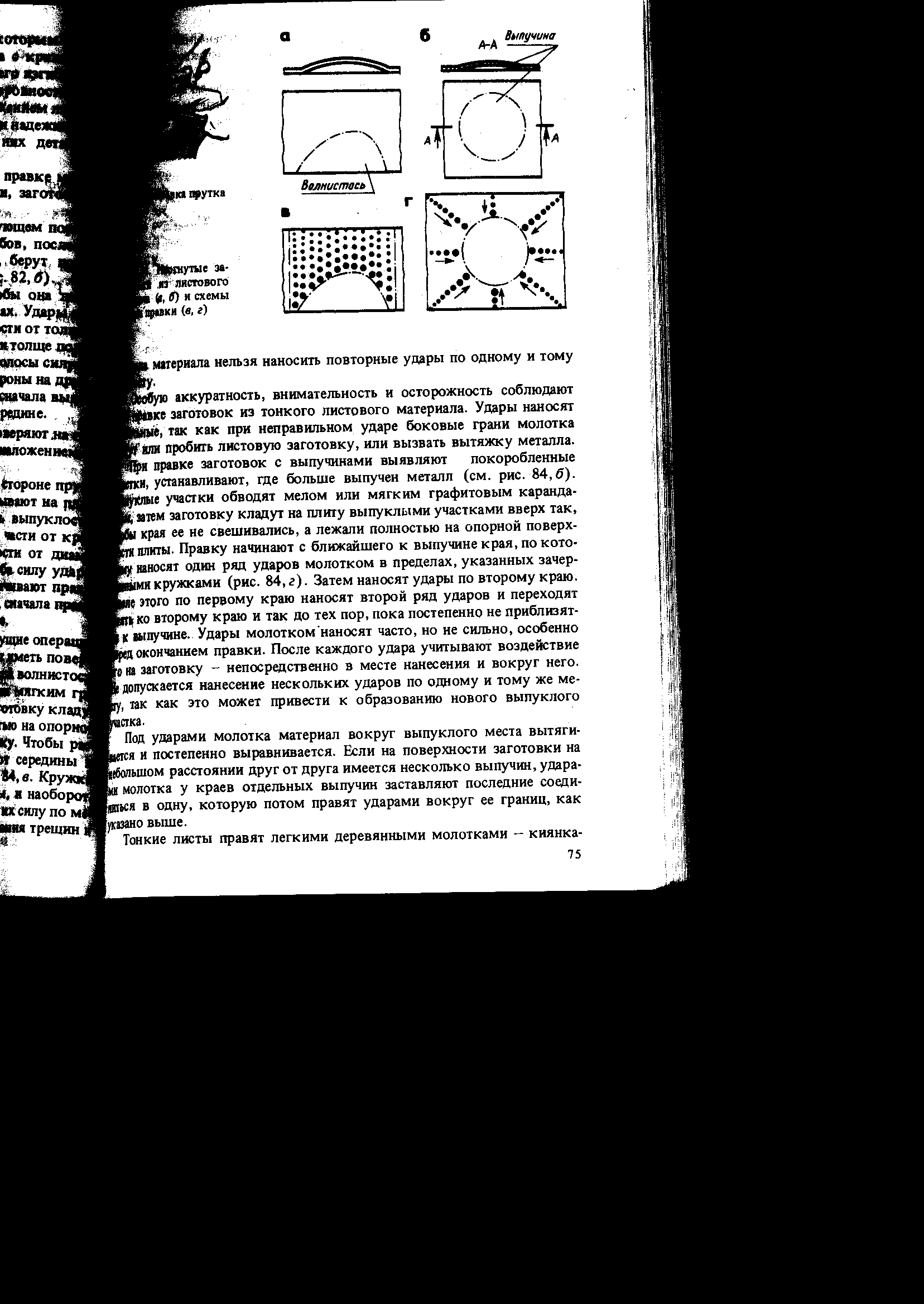

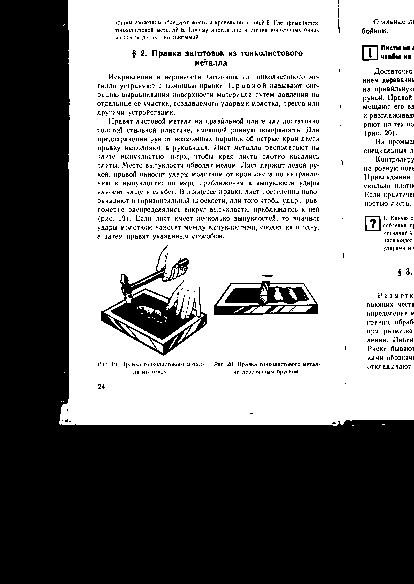

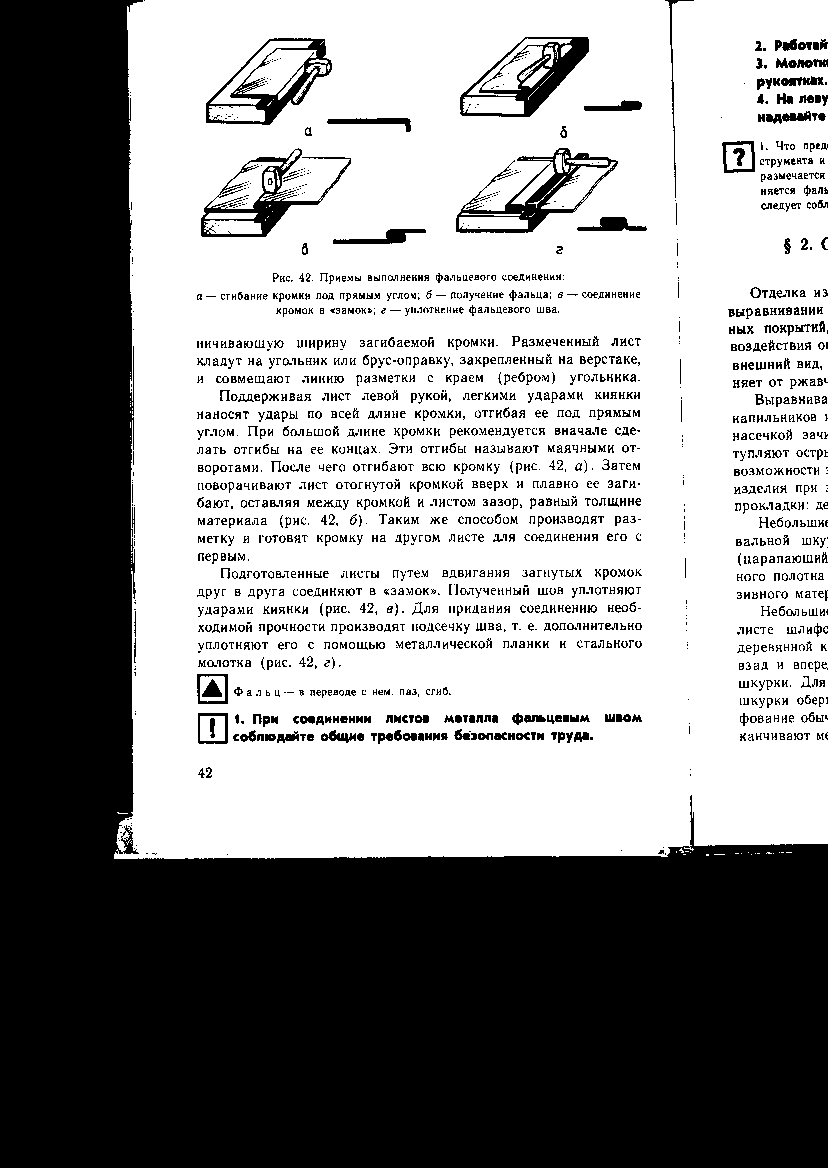

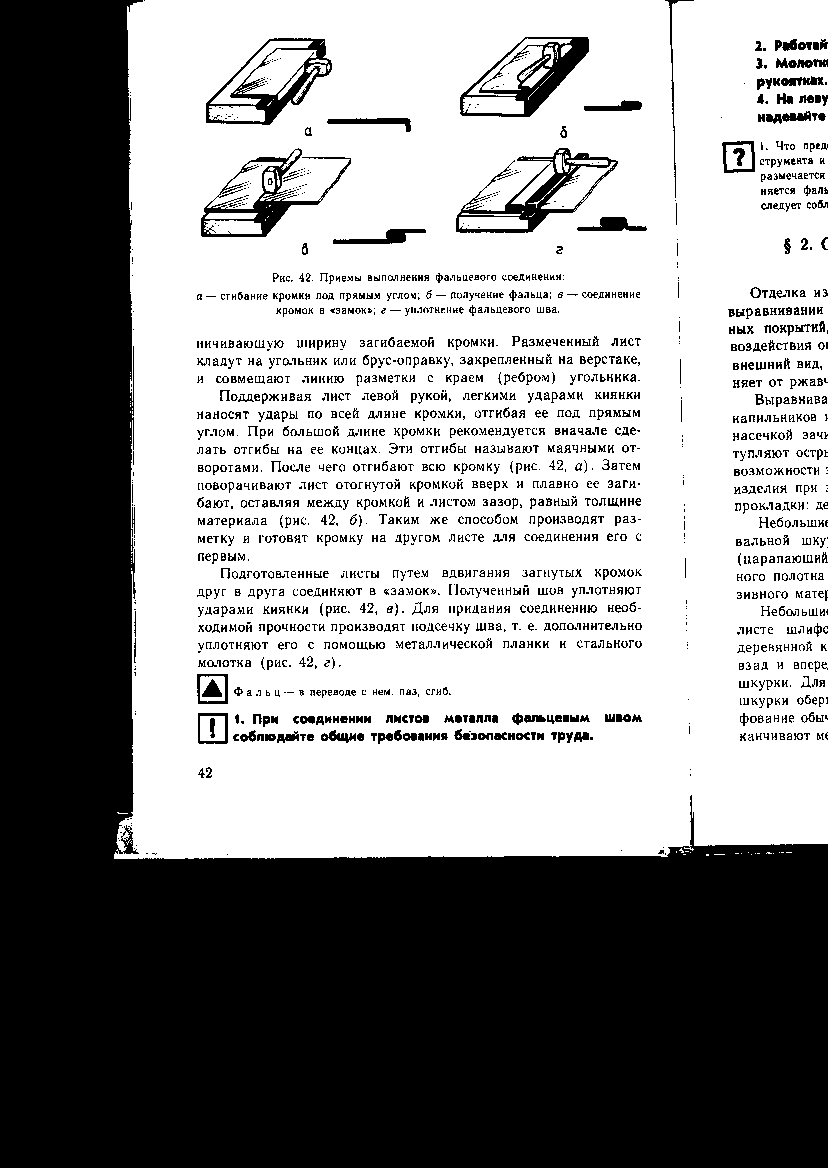

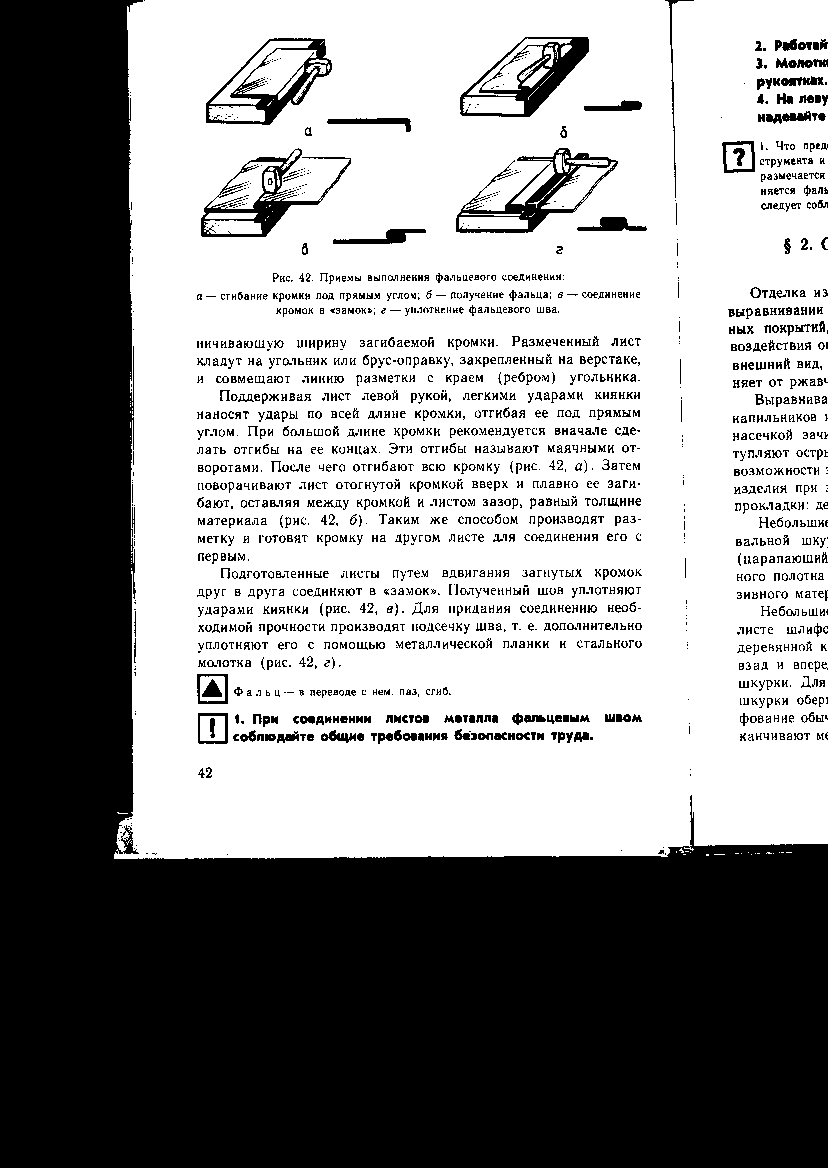

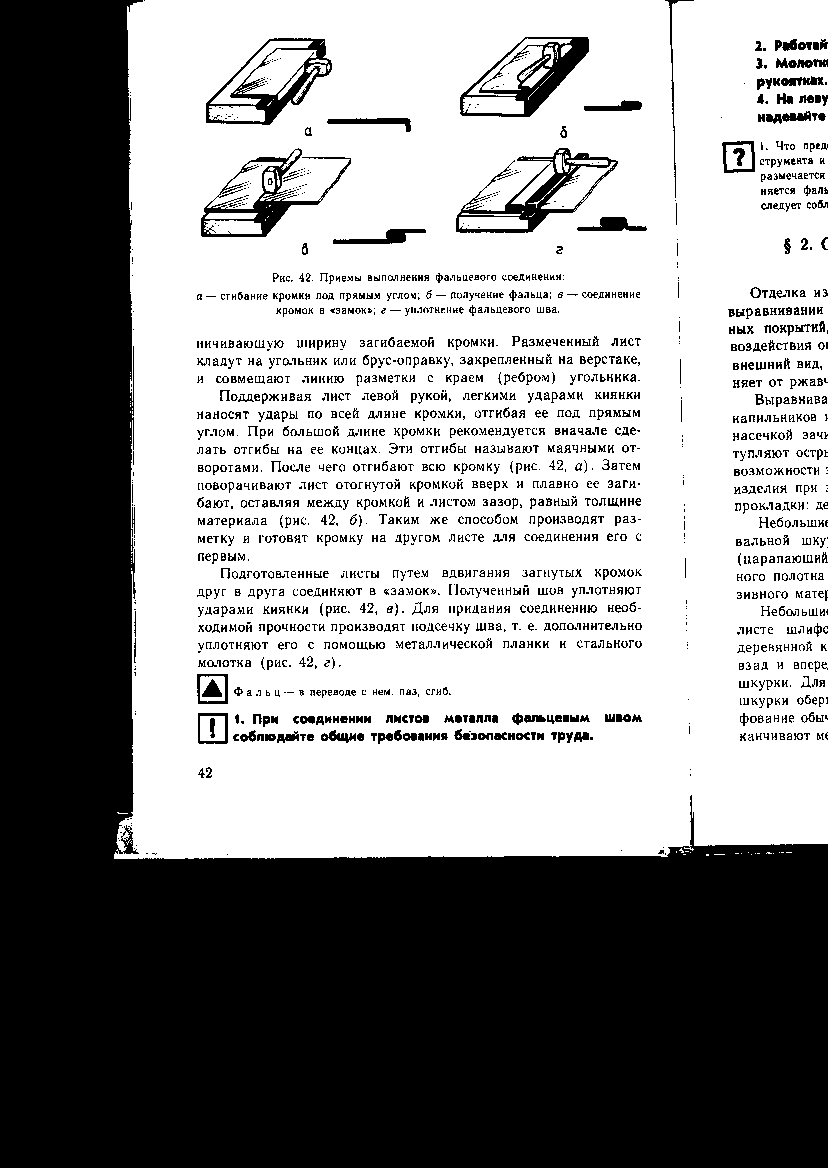

ПОУРОЧНОЕ ПЛАНИРОВАНИЕ ПО ПРЕДМЕТУ «ТЕХНОЛОГИЯ» 5-7 КЛАССЫ. (МЕТАЛЛООБРАБОТКА) Составил учитель технологии МОУ СОШ № 17 г. Твери Дроздовский А. В. 5 класс Тема: Организация рабочего места слесаря. Цель урока: дать общее представление о слесарном деле, научить правильно организовывать рабочее место и дать понятие о правилах безопасного труда. Оборудование и наглядные пособия: верстак слесарный с комплектом инструментов. Плакаты по т/б. Содержание: Нас окружают самые различные предметы, изготовленные из металла: это и столовые приборы, и кастрюли, газовая и электрическая плиты и ножницы, которыми режут бумагу и ткань... Даже внутри электрической лампочки, которая освещает наш дом, добела раскаленная металлическая нить. Металл составляет основу велосипедов, мотоциклов, автомобилей и многих других машин. Люди научились получать и обрабатывать металл еще в глубокой древности. По тому, какой металл наиболее широко применялся в практической жизни человека, назывались целые исторические эпохи. Например, бронзовый век, железный век... Из поколения в поколение складывался и приумножался в обработке металлов практический опыт людей. К этому опыту, надеемся, приобщитесь и вы. При изучении этого курса вы познакомитесь с различными металлами и металлическими материалами, их свойствами, узнаете о том, как изготовляются из металла различные предметы, получите знания о способах обработки металла, об инструментах и станках, которые при этом применяются, приемах работы инструментами и управлении станками и т.д. Научитесь вы и практически обрабатывать металлы. В начале обучения слесарь должен пройти тренировку в выполнении различных операций: ударных при рубке, нажимных при опиловке и т.п. Существует постепенный переход от простых приемов к наиболее сложным и трудным. При этом очень важно научиться с самого начала правильным приемам работы. Для этого надо следить за собой и своими движениями, иначе легко можно усвоить неправильные приемы работы. Занятия по технологии обработке металлов проводятся в слесарной мастерской. Там установлены специальные рабочие столы-верстаки, станки, другое оборудование, имеется самый различный инструмент и материалы. Название рабочего стола «верстак» происходит от немецкого слова, которое в переводе означает «мастерская». Во время занятия в учебных мастерских для каждого ученика выделяется рабочее место — определенный участок помещения с установленным на нем оборудованием: верстаком, станком и т.п. (рис. 1). В учебной мастерской вы будете выполнять учебно-трудовые задания. Как и на промышленном предприятии, труд в учебной мастерской требует соблюдения определенных правил культуры и безопасности труда, трудовой дисциплины и поведения. Большинство работ слесарь выполняет на своем рабочем месте – слесарном верстаке (прочный стол высотой ок. 0,75 м), на котором установлены слесарные тиски, где он должен, во-первых, правильно держать в руках инструмент и, во-вторых, удобно сочетать движения и усилия в работе. Порядок на рабочем месте имеет большое значение в правильной организации всей работы. Одним из условий высокой производительности труда является правильная организация рабочего места. При работе на верстаке следует придерживаться следующих правил: 1. на рабочем месте надо иметь только те предметы, которые необходимы для выполнения данной работы. 2. Всё, что приходится брать чаще, следует располагать ближе, а всё, что требуется реже – дальше от работающего. 3. Всё, что берется правой рукой, надо располагать с правой стороны, а всё, что берется левой рукой – слева от работающего. 4. Все точные мерительные инструменты должны храниться в спец. Ящичках. 5. Режущие инструменты с мелкими зубьями нельзя класть друг на друга. 6. После работы все инструменты должны быть очищены от грязи и покрыты слоем масла. 7. Чертежи, по которым ведется работа, следует помещать так, чтобы их можно было легко читать. Рабочее место должно быть хорошо освещено. К рабочему инструменту предъявляется ряд требований по безопасности труда: 1. Молотки должны иметь ровную, слегка выпуклую поверхность, хорошо насажены на ручку и закреплены клином. 2. Зубила и крейцмейсели не должны иметь зазубрин на рабочей части и острых ребер на гранях. 3. Напильники и шаберы должны быть прочно насажены на ручки без трещин. 4. Слесарные тиски должны быть исправны и прочно закреплены на верстаке. Ходовой винт должен вращаться в гайке легко. Насечка на губках тисков должна быть качественной. Тема: Виды тонколистового металла и способы его получения. Цель урока: дать понятие о стали, видах т/л металла, способах его получения и области его применения, а также рассказать о механических и технологических свойствах стали. Оборудование и наглядные пособия: образцы т/л металла и проволоки. Плакаты. Содержание: Обычно в промышленности металлы используют в виде сплавов. К ним относится сталь и чугун – сплав железа и углерода, бронза – сплав меди и олова, латунь – сплав меди и цинка, дюралюминий – сплав алюминия, меди, марганца и др. Сплавы металлов выпускают в виде листов, уголков, прутков, проволоки и др. Тонколистовым называют металл в виде листов толщиной до 2 мм. Т/л металл получают прокаткой слитка на прокатных станах. Раскаленный слиток пропускают между вращающимися валками прокатного стана. Поэтому процесс получения т/л металла называют прокаткой. Обработкой тонколистового металла на производстве занимаются жестянщики. Это квалифицированные рабочие, знающие свойства этих материалов и умеющие их обрабатывать. Т/л сталь бывает нескольких видов: 1. жесть – толщина листа 0,2-0,5 мм 2. кровельная сталь – 0,5-0,8 мм Различают черную и белую жесть. Белая жесть покрыта слоем олова. Черную жесть иногда покрывают цинком для предотвращения коррозии. Все металлы обладают механическими и технологическими свойствами. Механические свойства : Прочность Пластичность Хрупкость Вязкость Твердость Технологические свойства определяют способность металлов обрабатываться с помощью различных технологических процессов (литейные св-ва, ковкость, свариваемость, закаливаемость, обрабатываемость резанием). Из тонколистового металла делают корпусные детали приборов, машин, им покрывают крыши зданий, изготавливают трубы, самый различный хозяйственный инвентарь, посуду, консервные банки и т. д. Практическая работа: определение видов т/л металла, видов покрытия жести. Тема: Изучение конструкции и технологии изготовления изделия из т/л металла и проволоки. Цель урока: дать понятие о правилах графического изображения деталей из т/л металла и проволоки на чертежах. Познакомить с правилами простановки размеров на чертежах. Габаритные размеры. Оборудование и наглядные пособия: чертежные принадлежности, образцы изделий из т/л металла и проволоки. Плакат «Виды на чертежах». Содержание: Детали из т/л металла изображают в виде эскиза, чертежа, технического рисунка. Рабочие чертежи деталей должны содержать все данные необходимые для изготовления и контроля изделия. Количество видов на чертеже должно быть таким, чтобы давать наибольшее полное представление о форме, устройстве и размерах деталей. Н  а чертеже должны быть проставлены габаритные размеры – наибольшие размеры изделия (детали). а чертеже должны быть проставлены габаритные размеры – наибольшие размеры изделия (детали). -диаметр R – радиус -диаметр R – радиусЛ  инии сгиба на чертеже надо показывать штрих-пунктирной линией с двумя точками инии сгиба на чертеже надо показывать штрих-пунктирной линией с двумя точками Центры окружностей показывают центровыми (штрих-пунктирными) линиями, пересекающимися под прямым углом. При вычислении длины заготовки из проволоки длина окружности равна 6,28R. Если деталь не имеет изгибов листа, из которого она изготовлена, то она изображается только в одном виде – спереди. Толщина изделия указывается с помощью выносной линии с полочкой, где дана надпись типа «S 0,5».  Часто изделие из т/л металла изготавливается путем сгибания отдельных его частей. В данном случае чертеж изделия и размеченные заготовки будут называться – разверткой. Построение чертежа (эскиза) развертки изделия следует начинать с изображения его основания. После этого вычерчивают другие стороны, примыкающие к основанию по линиям сгиба. Развертка изделия цилиндрической формы представляет собой прямоугольник, одна сторона которого равна длине окружности его основания, а другая – высоте изделия. Изготовление изделий из т/л металла и проволоки включает в себя следующие операции: 1. Правка 4. гибка 2. Разметка 5. зачистка 3. резание 6. отделка. Чтобы сделать развертку по эскизу определяют ее габариты и выбирают материал. Заготовка должна иметь припуск на обработку. Практическая работа: изучение содержания чертежей из т/л металла. Составление технич. рисунка и эскиза детали. Изучение инструкционно-технологической карты изготавливаемой детали. Тема: Разметка заготовки из тонколистового металла. Цель урока: Дать понятие о плоскостной и объемной разметке, рассказать о разметочном инструменте и научить приемам плоскостной разметки. Оборудование и наглядные пособия: чертилки, кернеры, разметочные плиты, циркули, центроискатели, заготовки, чертежи изделий. Содержание: Чтобы знать, где и до каких размеров вести обработку заготовок их сначала размечают. Разметка- операция нанесения на обрабатываемую заготовку разметочных линий (рисок), определяющих контуры будущей детали или места, подлежащие обработке. Разметка бывает плоскостная и объемная. Точность обычной разметки 0,5 мм. Для выполнения разметки используют разметочные плиты, на которых устанавливают детали для разметки т все необходимые инструменты и приспособления для этого. Чертилки служат для нанесения линий на размечаемую поверхность с помощью линейки, угольника, шаблона. Кернер – слесарный инструмент, служит для нанесения углублений (кернов) на предварительно размеченных линиях. Керны делают, чтобы риски были лучше видны и не стирались в процессе обработки детали. Циркули – для разметки окружностей. Для того, чтобы разметочные линии были видны более четко, поверхность металла покрывают меловой краской или раствором медного купороса. Перед разметкой необходимо выполнить следующее: 1. Очистить заготовку от грязи. 2. Изучить чертеж детали. 3. Особое внимание уделить припускам. 4. Определить базы для разметки – линии или поверхности, от которых откладывают размеры. Разметку обычно ведут от самой ровной кромки листа или вспомогательной риски, проведенной посередине заготовки. Разметочные линии сначала наносят горизонтальные, затем вертикальные, после этого наклонные и окружности. Чтобы циркуль не скользил по поверхности металла, сначала накернивают центр окружности, куда затем ставят иглу циркуля. Прямые линии наносят чертилкой, которая должна быть наклонена по направлению её перемещения и в сторону от линейки. Величину этого наклона нельзя изменять во время проведения риски, иначе риска получится кривой. П  ерпендикулярные линии наносят с помощью угольника. ерпендикулярные линии наносят с помощью угольника.При работе кернером его берут тремя пальцами левой руки и ставят острием точно на разметочную линию. Сначала наклоняют кернер от себя и прижимают к намеченной точке, затем быстро ставят вертикально и ударяют по нему молотком. После обработки деталей на них должны оставаться половины кернов. Если необходимо разметить большое количество одинаковых деталей, то пользуются – шаблоном. Распространенный вид брака при разметке — несоответствие размеров размеченной заготовки размерам на чертеже или образце изготовляемой детали. Причиной этого может быть неточность измерительного инструмента, несоблюдение приемов разметки или невнимательность работающего. Безопасность труда: 1. На руку, которой удерживают заготовку, надевают рукавицу. 2. Беречь руки от порезов о кромку заготовки. 3. Подавать чертилку ручкой от себя и не класть в карман одежды. 4. Не проводить чертилкой по одному месту несколько раз. Практическая работа: выбор заготовки. Планирование работы. Изучение чертежа детали. Разметка и изготовление макета изделия из картона. Тема: Правка тонколистового металла. Цель урока: дать понятие о правке и рихтовки т/л металла, инструменте для правки и познакомить с приемами безопасной работы при правке т/л металла. Оборудование и наглядные пособия: правильная плита, молотки для правки, киянка, деревянные колодки, плакаты. Содержание: Правка и рихтовка – это операции по выравниванию поверхности металла, имеющих неровности. Правка и рихтовка имеют одно и то же назначение, но отличаются приемами работы. Металл подвергается правке, как в холодном, так и в горячем виде. Правка может выполняться, как ручным, так и машинным способом (на прессах и правильных вальцах). Для правки т/л металла используют: 1. правильную плиту (её масса больше массы молотка в 80-150 раз). 2. молотки с круглым, гладким полированным бойком. (Молотки с квадратным бойком оставляют вмятины от углов!) 3. молотки со вставными бойками из мягких материалов. 4. киянки 5. гладилки (деревянные или металлические бруски) Кривизну деталей проверяют на глаз или по зазору между плитой и уложенной на нее деталью. При правке важно правильно выбрать места, по которым следует наносить удары. Сила удара должна быть соизмерима с кривизной и постепенно уменьшаться с переходом на ровную поверхность. Правка считается законченной, когда все неровности исчезнут. Изогнутые места обводят мелом. Лист металла располагают на плите выпуклостью вверх, чтобы края заготовки плотно касались плиты. Лист держат левой рукой, правой наносят удары молотком от края листа по направлению к выпуклости: по мере приближения к выпуклости удары наносят чаще и слабее. В процессе правки лист постепенно поворачивают в горизонтальной плоскости, для того чтобы удары равномерно распределялись вокруг выпуклости, приближаясь к ней. Если лист имеет несколько выпуклостей, то вначале удары молотком наносят между выпуклостями, сводят их в одну, а затем правят указанным способом.  Во избежание образования трещин и наклепа металла нельзя наносить удары по одному и тому же месту. Т  онкие листы правят киянкой, а очень тонкие листы выглаживают гладилками. Т/б при правке т/л металла: 1. На руку, которой удерживают заготовку, надевают рукавицу. 2. Надежно держат заготовку на плите или наковальне. Практическая работа: организация рабочего места. Определение дефектов. Правка. Тема: Резание тонколистового металла. Цель урока рассказать о конструкции, принципе действия ручных слесарных ножниц и приемах работы ими. Оборудование и наглядные пособия: слесарный верстак, тиски, слесарные ручные ножницы, заготовки из т/л металла. Содержание: Резка – отделение частей заготовок от сортового или листового металла. Резка может выполняться со снятием стружки (ножовкой, газовая, дуговая, лазерная) и без снятия стружки (ручными ножницами, пресс-ножницами, штампами). Сущность процесса резания ножницами заключается в отделении частей металла под давлением пары ножей. Разрезаемый лист помещается между ножами. Верхний нож, опускаясь, давит на металл и разрезает его.  Тонколистовой металл режут ручными слесарными ножницами. Ручные ножницы состоят из двух половинок. Каждая половинка изготовлена как единое целое и объединяет в себе нож и ручку. Половинки соединены между собой винтом. Режущие кромки ножей у ножниц должны быть хорошо заточены, а режущие плоскости плотно прилегать друг к другу и хорошо закреплены винтом. Качество заточки ножниц можно проверить по тому, насколько хорошо или плохо они режут бумагу. Тонколистовой металл можно разрезать двумя способами. Первый способ — ножницы берут правой рукой, охватывая рукоятки четырьмя пальцами и прижимая их к ладони, большой палец располагают на верхней ручке, а мизинец помещают между рукоятками, им раздвигают ручки ножниц. Если ручки ножниц раздвигаются туго, то вместо мизинца можно использовать указательный палец. В этом случае его помещают между ручками ножниц. Удерживая лист левой рукой, подают его между режущими кромками, направляя верхнее лезвие точно посередине разметочной линии. Затем, сжимая рукоятку, осуществляют резание. ножниц. Второй способ разрезания тонколистового металла заключается в том, что одну ручку ножниц (ту, которая снизу) зажимают в тисках, а другую охватывают пальцами правой руки. Материал подают левой рукой. Этот способ позволяет значительно усилить давление между ножами и резать более твердый материал. Для резания листовой стали до 4 мм используют рычажные ножницы. Безопасность труда: 1.Надежно закреплять ножницы в тисках. 2. Работать в рукавицах. 3. Не касаться отрезанных кромок. 4. Работать осторожно, чтобы пальцы не попали под режущую кромку. 5. Подавать ножницы ручками от себя, а класть к себе. Практическая работа: резка металла ручными ножницами. Тема: Гибка тонколистового металла. Цель урока: дать понятие о гибки металла, познакомить с инструментами и приспособлениями для гибки, а также приемами работы. Оборудование и наглядные пособия: оправки, шаблоны, молотки, заготовки. Плакаты. Содержание: Гибка – способ обработки металла давлением, при котором заготовке или её части придается изогнутая форма. Гибка деталей – одна из наиболее распространенных слесарных операций. Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на определенный угол. Слесарная гибка выполняется молотком (лучше мягким) в тисках, на плите и с помощью оправок. Гибки подвергают только пластичный металл. Чтобы не помять заготовку, на губки тисков надевают накладные угольники из мягкого металла. Гибку выполняют в следующем порядке: 1. определяют длину развертки заготовки, складывая длину сторон с припуском на один изгиб 0,5 толщины металла. 2. отмечают длину с припуском на обработку торцов в мм и отрезают заготовку. 3. выправляют заготовку. 4. опиливают заготовку в размер. 5. наносят риски изгиба. 6. зажимают заготовку в тисках так, чтобы линия сгиба была на уровне уголков губок тисков или ребра оправки. Изделия круглой и другой сложной формы сгибают из листов металла на оправках соответствующей формы. На промышленных предприятиях это осуществляется с помощью специальных приспособлений, гибочных машин, штампов и т. д. Безопасность труда: 1. надежно закреплять заготовку. 2. на руку, удерживающую заготовку, надеть заготовку. 3. не стоять за спиной у работающего. Практическая работа: организация рабочего места, разметка заготовки, подготовка заготовки к гибки, гибка заготовки. Тема: Получение фальцевого шва. Цель урока: дать понятие о фальцевом шве, областях его применения, инструменте и приемах его получения. Оборудование и наглядные пособия: т/л жесть, тиски, молотки, киянки, подкладки ,деревянные колодки. Плакаты Содержание: Фальцевые соединения используются там, где нужно прочно и надежно соединить листы металла между собой (при выполнении кровельных работ, сооружении вентиляционных устройств, изготовлении бытовых изделий из жести, бачков, ведер и т. д.). Получают фальцевый шов путем совместного сгибания кромок деталей и соединения их между собой в «замок». Для выполнения фальцевого шва, кроме обычного инструмента, используют стальные уголки и бруски оправки. Порядок выполнения фальцевого соединения: 1. Определить ширину загибаемых кромок. Ее принимают равной десятикратной толщине металла (например, если толщина металла 0,5 мм, то ширина кромки, которую нудно отмерить для загиба, равна 0,5х10=5мм). 2. Разметить отгибаемую кромку. 3. Положить лист на угольник, либо зажать в тиски, и совместить линию разметки с краем угольника или губок тисков. 4. Отогнуть кромку заготовки под прямым углом.  5. Перевернуть заготовку отогнутой кромкой вверх и плавно загнуть ее, оставляя зазор, равный толщине материала.  6. Таким же способом подготовить вторую заготовку. 7. Соединить листы между собой, плотно сцепив их отогнутыми кромками. 8. Уплотнить полученный шов ударами молотка (киянки). 9  . Произвести подсечку шва с помощью металлической планки.  Ф а л ь ц — в переводе с нем. паз, сгиб. Безопасность труда: 1. При соединении листов металла фальцевым швом соблюдайте общие требования безопасности труда.

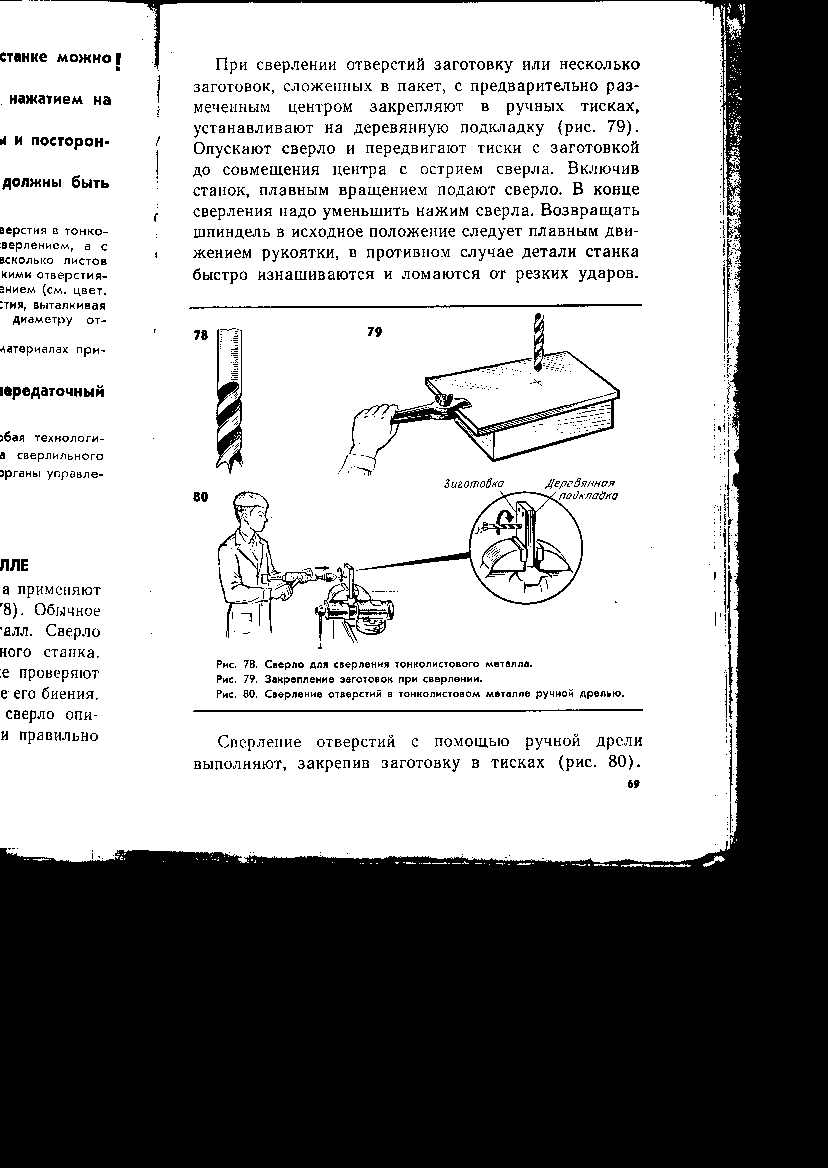

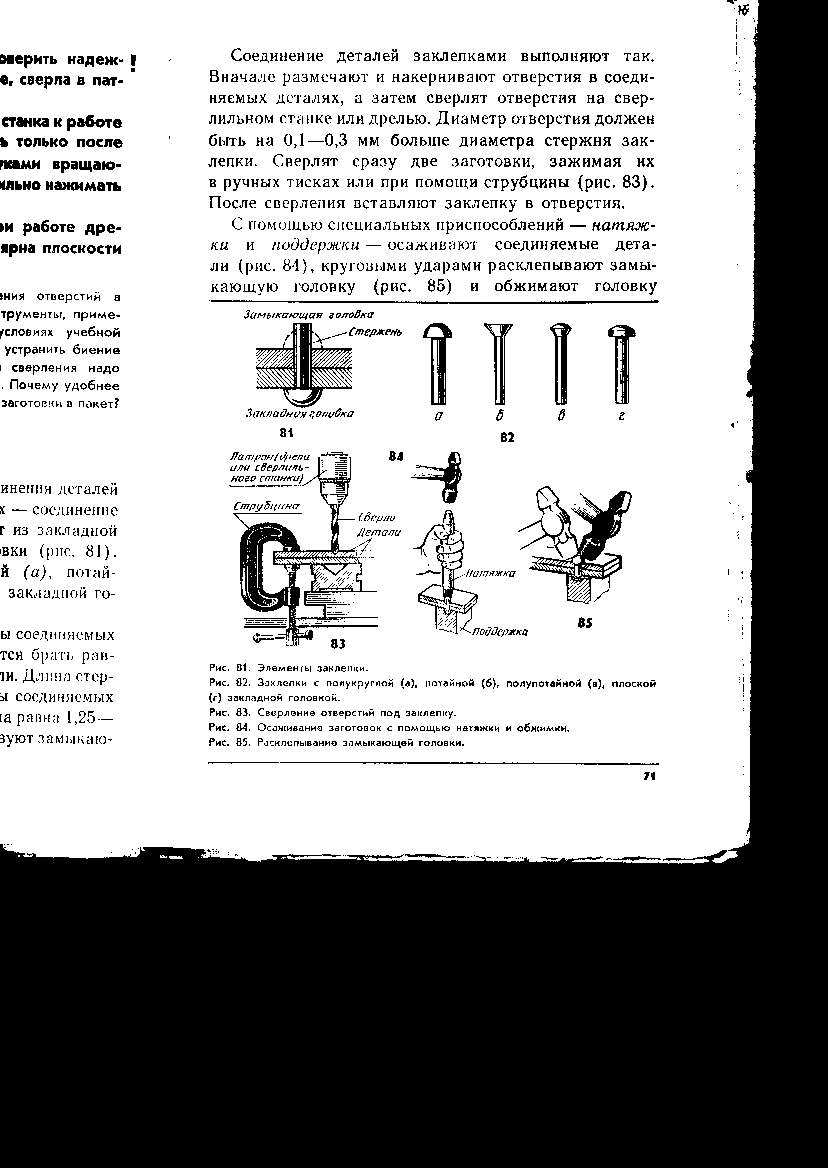

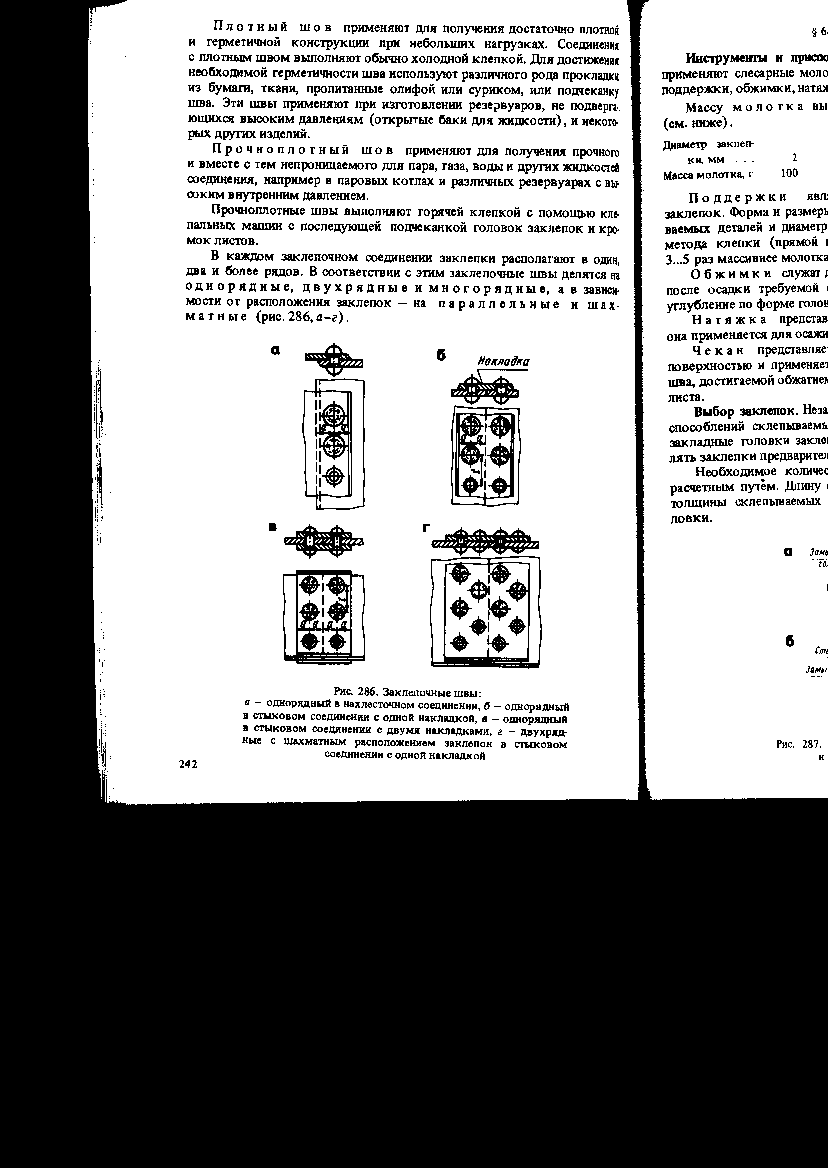

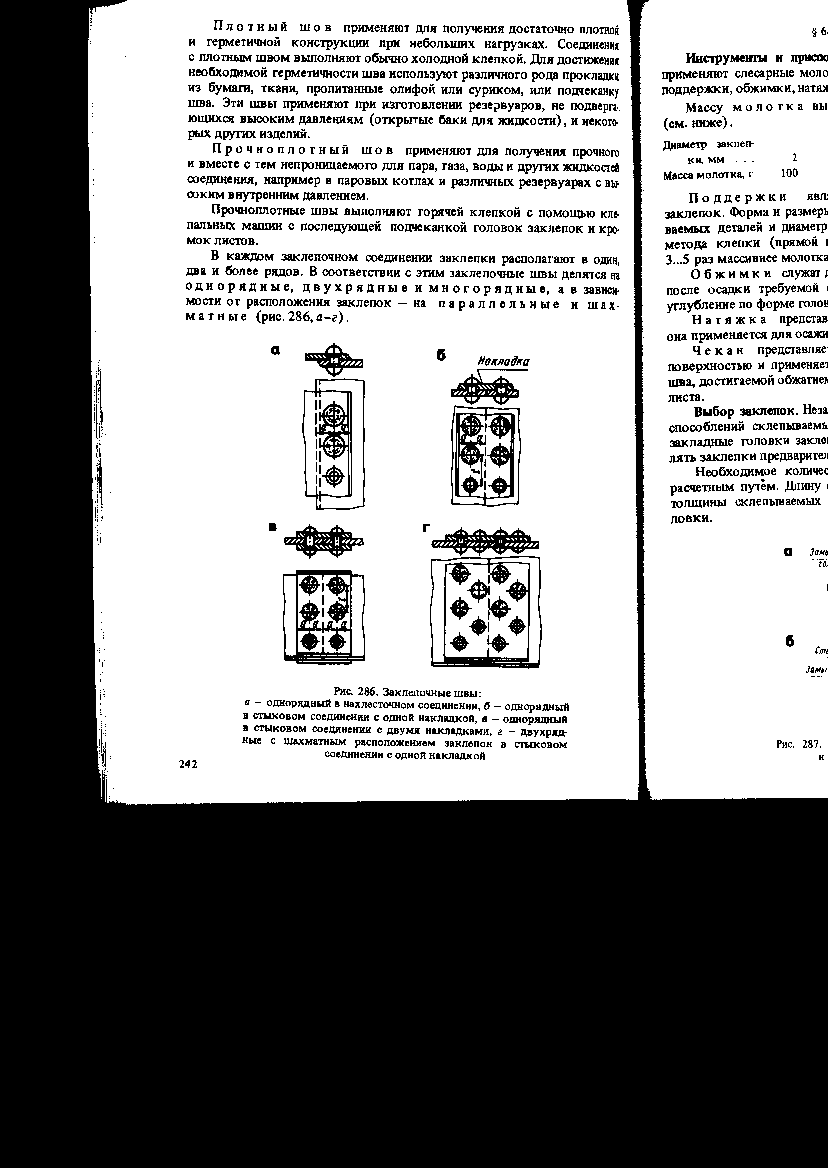

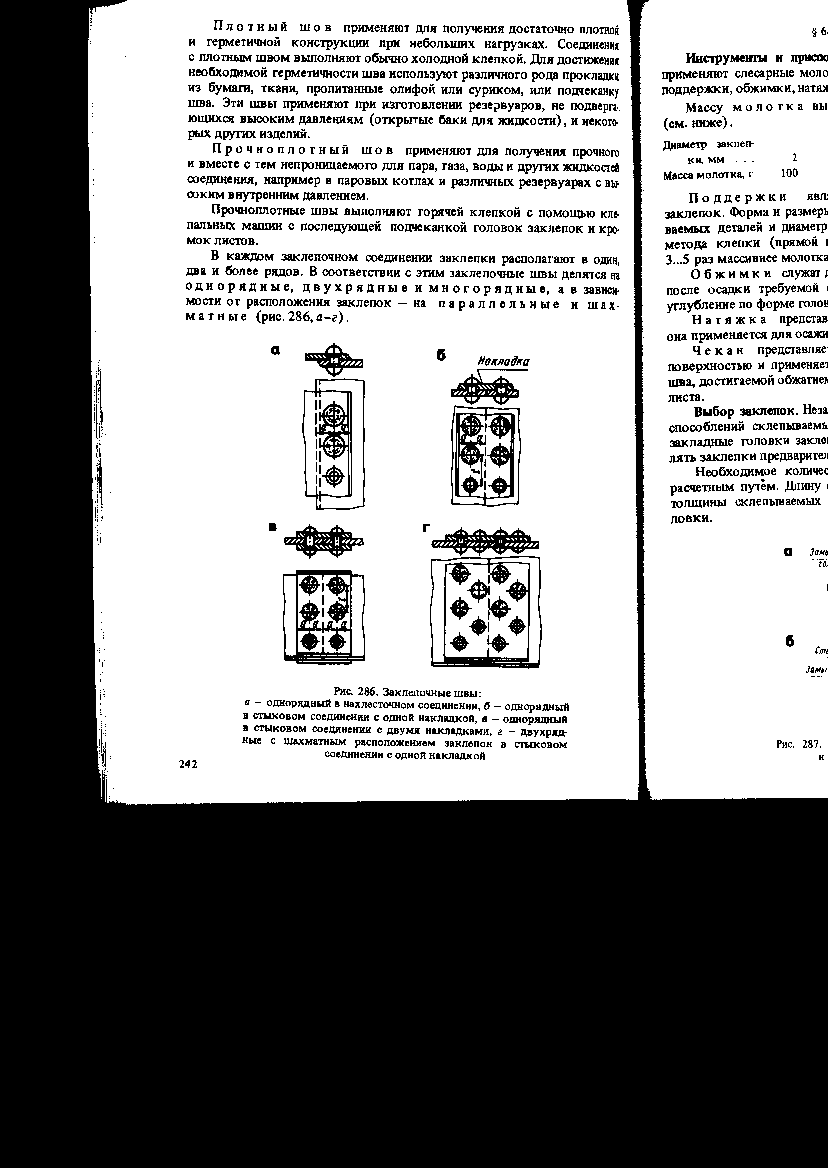

4. На левую руку при поддержке листов металла в работе надевайте рукавицу. Практическая работа: Выбор заготовки, расчет и разметка фальцевого шва, изготовление фальцевого шва на бросовом материале. Тема: Сверление отверстий в тонколистовом металле. Цель урока: рассказать о последовательности сверления отверстий в тонколистовом металле, о инструментах и приспособлениях для этого. Научить приемам безопасной работы при сверлении отверстий в т/л металле. Оборудование и наглядные пособия: заготовки из т/л металла, сверлильный станок, ручная дрель, ручные тиски. Плакаты: «Т/б на сверлильном станке», «Устройство сверлильного станка». Содержание: Сверление – образование отверстий путем снятия стружки в сплошном материале с помощью режущего инструмента – сверла, совершающего вращательного и поступательного движения относительно своей оси. Рассверливание – увеличение размера отверстия в сплошном материале. Сверление отверстий в тонколистовом металле несколько отличается от сверления отверстий в других материалах. Прежде всего, применяют сверло со специальной заточкой, т.к. обычное спиральное сверло сминает и рвет металл. П  ри сверлении отверстий в т/л металле сверло крепят в патроне станка или дрели, так, чтобы оно не било, иначе отверстие получится большего диаметра. ри сверлении отверстий в т/л металле сверло крепят в патроне станка или дрели, так, чтобы оно не било, иначе отверстие получится большего диаметра.Заготовку, или пакет заготовок закрепляют в ручных тисках, либо предварительно разметив центры отверстий. Под заготовку подкладывают деревянную подкладку. При сверлении сверло подают плавно. В конце сверления уменьшают нажим на сверло. Безопасность труда: 1. Надежно закреплять заготовку и режущий инструмент. 2. Подготовку станка к работе и уборку стружек производить только после его остановки. 3. Нельзя тормозить патрон рукой. 4. Нельзя работать в рукавицах. Одежда не должна иметь свисающих частей. 5. Нельзя класть инструменты и посторонние предметы на плиту станка. 6. Движущиеся части станка должны быть надежно ограждены. 7. Нельзя охлаждать сверло смоченными тряпками, ветошью. 8. Нельзя удерживать заготовку, используя тряпки, и пр. 9. При работе дрелью, ось вращения сверла должна быть строго перпендикулярна плоскости заготовки. Практическая работа: подготовка рабочего места, разметка заготовок, сверление отверстий в т/л металле. Тема: Соединение деталей заклепками. Цель урока: дать понятие о соединении деталей заклепками, инструменте, применяемом для клепки, видах заклепок, дефектах клепки. Рассказать о достоинствах и недостатках заклепочных соединений. Оборудование и наглядные пособия: инструмент для клепки – натяжка, поддержка, обжимка, молоток; различные виды заклепок. Плакат «Типы заклепок», «Виды дефектов клепки». Содержание: Клепка - процесс соединения двух или нескольких деталей с помощью заклепок. Этот вид соединения относится к группе неразъемных, так как разъединение склепанных деталей возможно только путем разрушения заклепки. Заклепочные соединения широко применяют при изготовлении металлических конструкций мостов, ферм, рам, балок, а также в котло-строении, самолетостроении, судостроении и др. З  аклепка — это цилиндрический металлический стержень с головкой определенной формы. Головка заклепки, изготовленная вместе со стержнем, называется закладной, а образующаяся во время клепки из части стержня, выступающего над поверхностью склепываемых деталей, - замыкающей. Заклепки делают из пластичных материалов. По форме головки различают: Место соединения деталей называется заклепочным швом: о  днорядный внахлест днорядный внахлестОднорядный стыковой с накладкой  о  днорядный стыковой с двумя накладками. днорядный стыковой с двумя накладками.При ручной клепке используют следующие инструменты: 1. слесарные молотки с квадратным бойком. 2. Поддержки являются опорой при расклепывании стержня заклепок. 3. Обжимки служат для придания замыкающей головке заклепки после осадки требуемой формы. На одном конце обжимки имеется углубление по форме головки заклепки. 4. Натяжка - бородок с отверстием на конце; она применяется для осаживания листов. Процесс клепки состоит из следующих основных операций: 1. выбор заклепки; длина стержня заклепки складывается из толщины соединяемых деталей и длины части стержня на образование замыкающей головки, которая равнв 1,2…1,5 диаметра стержня заклепки. 2. образование отверстия под заклепку в соединяемых деталях сверлением или пробивкой; диаметр сверла должен быть больше диаметра стержня заклепки на 0,1…0,3 мм; 3. зенкование гнезда под закладную головку заклепки (при клепке заклепками с потайной головкой); 4. вставка заклепки в отверстие; 5. образование замыкающей головки заклепки, т.е. собственно клепка. Склепываемые листы осаждают с помощью натяжки и молотка. После расклепывают стержень, сначала несколькими ударами молотка осаживают стержень, затем боковыми ударами придают головке нужную форму, после чего обжимкой окончательно оформляют головку (замыкающую). Дефекты клепки:  У плохопоставленной заклепки срубают головку, а затем бородком выбивают стержень. Заклепку можно также высверлить. Заклепочные соединения имеют ряд существенных недостатков, основными из которых являются: увеличение массы клепаных конструкций; ослабление склепываемого материала в местах образования отверстий под заклепки; значительное число технологических операций, необходимых для выполнения заклепочного соединения (сверление или пробивка отверстий, зенкование или штамповка гнезд под потайную головку, вставка заклепок и собственно клепка); значительный шум и вибрации (колебания), возникающие при работе ручными пневматическими молотками и вредно влияющие на организм человека, и др. Однако в ряде отраслей машиностроения, например в авиастроении, в производстве слесарно-монтажного инструмента клепку еще широко применяют, особенно для соединения конструкций, работающих при высоких температурах и давлениях. Безопасность труда: |